028-87409729

: 9:00-18:00

17348136089

: 7*24h

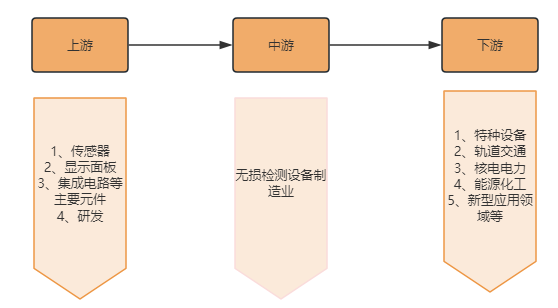

前言:无损检测也叫无损探伤(NED),是在不损害或不影响被检测对象使用性能的前提下,采用射线、超声、红外、电磁等原理技术并结合仪器对材料、零件、设备进行缺陷、化学、物理参数检测的技术,在航空航天、新能源开发等领域发挥着重要作用。无损检测是工业发展必不可少的有效工具,在一定程度上反映了一个国家的工业发展水平,其重要性已得到全世界公认。本文将结合无损探测的技术特点、技术类别等,介绍无损探测的发展现状及高速采集技术在无损探测领域的应用情况,探讨高速采集助力无损探测的未来

一、不可替代的无损探测

而作为检测方法类别之一的无损探测,则是在不损害或不影响被检测对象使用性能、不破坏被检测对象内部组织的前提下,利用材料内部结构异常或缺陷存在引起的热、声、光、电、磁等反应的变化,以物理或化学方法为手段,借助现代化的技术和设备器材,对检测对象的结构、性质、状态及缺陷的类型、性质、位置、尺寸、等进行检查和测试的方法。

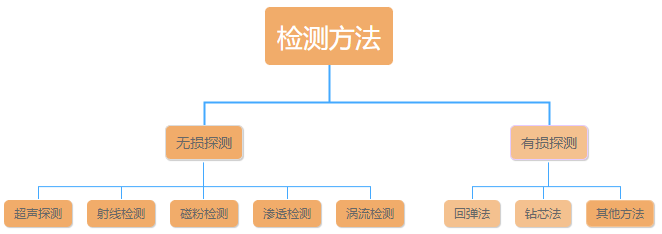

常规检测方法分类

相较于破坏性检测而言,无损探测具有许多不可替代的优点:1、非破坏性:无损探测对于试件进行检测的同时不会损害被检测对象的使用性能,不会造成损失;2、全面性:无损探测可以对被检对象进行百分百的全面检测;3、全程性:破坏性检测一般只适用于对原材料进行检测,对于批量生产的标准化产品只能采取抽查的方式进行检验,而无损检测可以对产品制造过程中的各个环节进行检测,直至对产出的成品进行全面测试。

二、无损探测原理及其技术分类

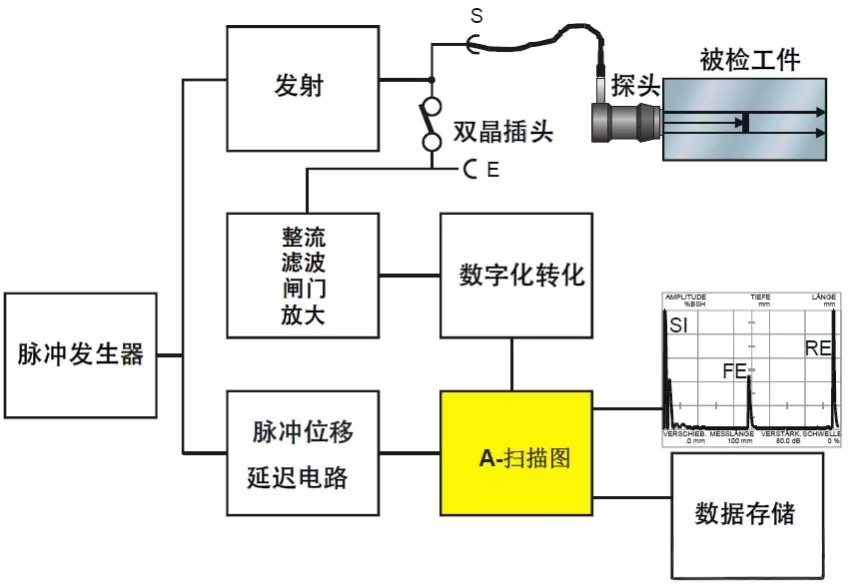

超声检测原理示意图(图片来源于网络)

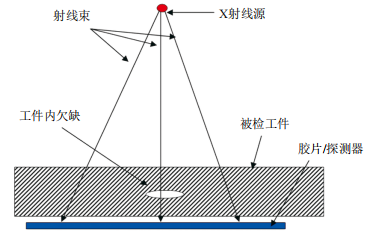

2、射线检测(RT):射线检测是使用X射线或Y射线穿透试件,以胶片或者CR、DR作为记录缺陷信息器材的无损检测方法。由于不同密度的物质对射线的吸收系数不同,照射到胶片处的射线强度也就会产生差异,可以根据胶片底片或数字底片的黑度来判别缺陷。射线检测定性、定量准确,检测结果直接记录,并且可以长期保存,但是难以检测复杂形状的器件,且成本较高。

射线检测原理示意图(图片来源于网络)

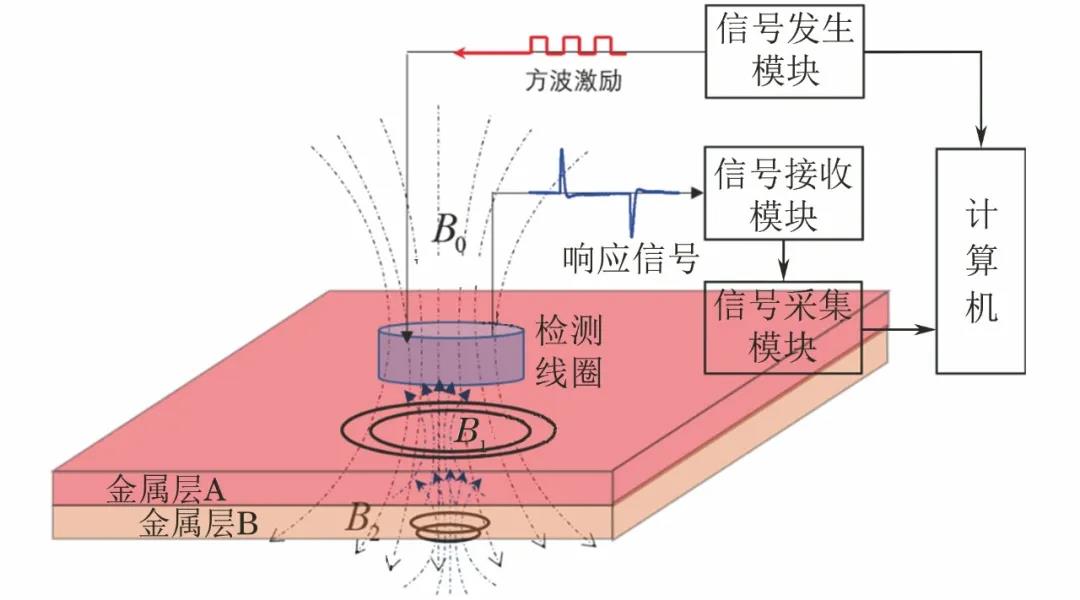

3、涡流检测(ET):涡流检测是建立在电磁感应原理基础之上的一种无损检测方法,它适用于导电材料,它的原理是如果把一块导体置于交变磁场之中,在导体中就有感应电流存在,即产生涡流。由于导体自身各种因素(如电导率、磁导率、形状、尺寸和缺陷等)的变化会导致感应电流的变化,利用这种现象而判知导体性质、状态。在涡流探伤中,是靠检测线圈来建立交变磁场;把能量传递给被检导体;同时又通过涡流所建立的交变磁场来获得被检测导体中的质量信息。超声检测和射线检测主要是针对被检测物内部的缺陷,涡流检测则主要是针对被检测物的表面及近表面缺陷进行检测。

涡流检测原理示意图(图片来源于网络)

三、高速采集在无损探测中的重要应用

在超声无损检测中,高速采集可以精确地捕捉超声波在被检测物体中传播时的反射波和透射波信号。这些信号包含了被检测物体内部结构的丰富信息,如缺陷的位置、大小和形状等。高速采集卡能够以每秒数百万甚至更高的采样率对这些信号进行采集,确保信号的完整性和准确性。将处理后的超声信号转换为图像,直观地显示被检测物体的内部结构。更高采样率的高速采集卡能够保证超声信号转换图像的清晰度和分辨率,使得检测人员能更准确地判断缺陷的情况。例如,在检测航空发动机叶片的微小缺陷时,高速采集可以捕捉到极其微弱的超声回波信号,为准确判断缺陷提供可靠的数据基础。

四、无损探测行业发展现状分析

我国的无损探测技术伴随着国家经济持续向好,产业结构调整不断深入而不断发展,传统产业逐渐完成转型升级,向更高端进步,同时,人力和资本等资源向先进制造业集聚,直接刺激航空航天、汽车、高铁、轨道交通等重点行业的迅速发展,不断出现新材料、新结构和新工艺,从而促进对无损检测设备需求的增长,如随着新能源汽车和消费电子的发展,对动力电池及零部件的无损检测形成了新的市场需求。另一方面,下游应用领域的不断发展将为检测仪器带来客观的需求增量,也对无损检测设备的性能、精度、效率提出更高要求,从而成为无损检测行业技术升级和产品迭代的源动力,两者相辅相成,互相促进。

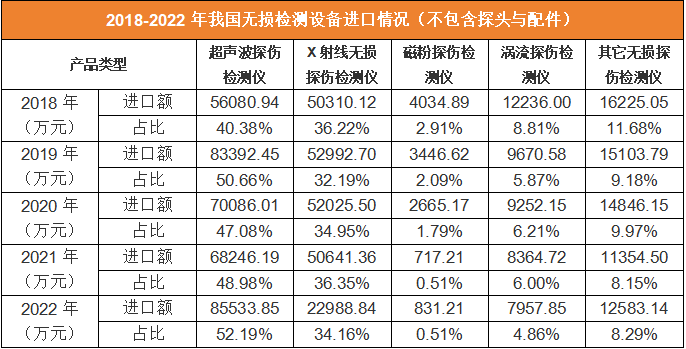

然而,不得不承认的是,由于受到资金、技术、研发力量、品牌等因素的限制,国内无损检测企业规模普遍偏小,产品结构也相对较为单一,在一些高端无损检测仪器制造方面,与欧美等发达国家仍存在一定差距,如在全聚焦相控阵超声检测的应用领域方面,仍然大量采用进口设备。

四、高端化、国产化、迈向未来

无损检测行业属于技术密集型行业,专业技术性强、科技水平高,行业会涉及到声学、自动化、计算机科学技术和材料学等多个专业学科。例如在超声检测设备领域,检测仪器的稳定性、检出率、信噪比、频带宽度和成像质量等指标性能,以及在超声换能器领域的通道数量、检测频率、楔块角度和晶片数等参数要求是否满足条件及客户要求,都直接决定了产品本身是否具有竞争力,而指标性能的改良,不仅涉及材料、机械、电路设计和工业自动化等多个领域的专有技术,还要求企业投入较大的资金及时间进行研发,需要企业进行长期的技术积累。

未来,中国无损探测应加大对高端无损探测设备的研发投入,提高设备的性能和技术水平。例如,研发高分辨率的射线成像设备、高精度的超声检测设备、先进的涡流检测设备等,满足航空航天、核能、高铁等高端领域对无损检测的需求。加强对关键技术的攻关,提高设备的国产化率,降低对国外设备的依赖。同时,推动国内无损探测设备企业的发展,提高企业的技术创新能力和市场竞争力,在新兴材料、生物医药及微纳尺度检测等方面占领市场抢先地位。

成都迈硕将持续提升核心技术能力。在硬件方面,不断研发更高采样率、更高分辨率的采集设备,以精确捕捉无损探测中最细微的信号变化,无论是超声检测中微弱的回波信号,还是涡流检测中微小的电磁变化,都能被我们的高速采集设备准确记录。同时不断发展多通道同步采集技术,实现对复杂结构和大型设备的全方位、实时监测,为无损探测提供更全面的数据支持,通过芯片化和集成化技术,降低设备成本,提高设备的稳定性和可靠性。

以技术创新为驱动,以客户需求为导向,不断完善产品和服务,迈硕愿与各界合作伙伴携手共进,为无损探测领域的发展贡献自己的力量,共同开创一个更加安全、高效、智能的无损检测新时代。